| SiteMap |

| Horst Guttenberg's

" T I P ' S - F U N D G R U B E" |

| Leitfaden für Betrieb, Service und Reparatur von Viertaktmotoren |

Ing. H. Deutsch 2010 |

|

VORWORT Wenn man sich auf den Modellflugplätzen umsieht, kann man feststellen, dass der Modellviertaktmotor sich inzwischen großer Verbreitung erfreut. Bei näherer Betrachtung der Modellbauszene stößt man jedoch oft auf viel Unkenntnis, auf fehlerhafte Behandlung und unsachgerechten Umgang mit diesen Motoren. Oft fehlt den Betreibern das technische Know-how und Verständnis, um die Motore sicher, betriebssicher und langlebig betreiben zu können. Hier knüpft dieser Leitfaden an und will mit seinen Hinweisen, Tipps und Anleitungen dazu beitragen, dass der Betrieb der Motore sicherer und perfekter wird. Nicht ausreichend betriebssichere und leistungsstark laufende Motore schränken den Spaß am Hobby erheblich ein. Durch richtige Behandlung, Handhabung, Wartung und Reparatur können die Motore wieder in Ordnung kommen, denn oft fehlen den Modellbauern nur kleine Tipps, um mit ihrem Motor zu einem positiven Ergebnis zu kommen. Da in den meisten Modellflugzeugen Viertaktmotoren der Marke OS bzw. deren fernöstliche Abkömmlinge eingebaut sind, soll dieser Marke und Motorbauart die Aufmerksamkeit geschenkt werden. Für alle technisch gleichartige konstruierten Motore soll diese Anleitung ebenfalls Hilfe bei der Behandlung der Motore sein, für die laufenden Kontrollen während des Betriebes und ganz besonders auch bei Reparaturarbeiten. Der Leitfaden liefert hierzu alle notwendigen Hinweise. Diese Anleitung wurde in der vorliegenden Form und Darstellung derart abgefasst, dass der Modellbauer auch das notwenige Verständnis von der Funktion der wichtigen Motorbauteile vermittelt erhält, ohne dass er dabei von der Technik überfordert wird. Da sich ständig Änderungen in der Produktion solcher Motore ergeben, sind gewisse Modifikationen im Lauf der Jahre vorgenommen worden, doch hat sich das technische Grundprinzip nicht geändert. Die hier beschriebenen Abläufe und Zusammenhänge gelten daher sinngemäß auch bei neueren Motortypen. Wesentlich ist jedoch, dass jeder Modellbauer erkennen muss, dass ein Viertakt - Verbrennungsmotor ein Gegenstand ist, dem man mit gehöriger Vorsicht und mit Bedacht gegenüber treten muss. Nur dann kann sichergestellt werden, dass die Sicherheit im hohen Maß gegeben ist und dass die Lebensdauer, die Leistung und der Spaß am Hobby erhalten bleiben. Dieser Leitfaden für den Betrieb, die Pflege und die Reparatur von Viertaktmotoren basiert auf einer Broschüre des Autors Graham C. Rice, im Verlag von RCM/USA. Aus urheberrechtlichen Gründen darf kein gewerblicher Druck und Verkauf erfolgen. Ing. Hannes Deutsch |

|

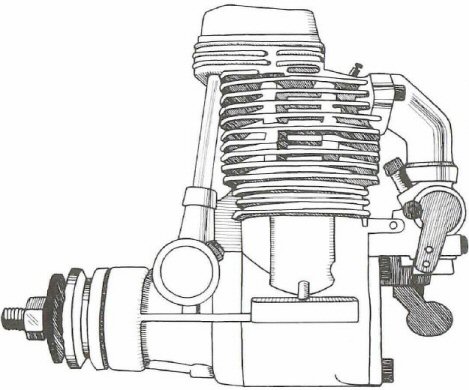

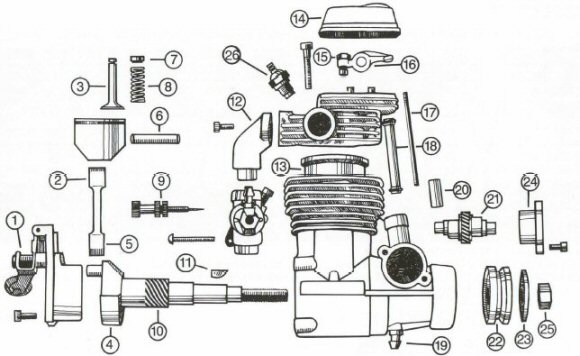

Die Grundbauteile von Motoren am Beispiel eines Ost-Motors

|

|

|

GRUNDLEGENDES

(1) DIE GLÜHKERZE Die Glühkerzenelemente enthalten Glühwendeln aus unterschiedlich zusammengesetztem Platin, Iridium und Rhodium. In Verbindung mit chemischen Reaktionen entzündet die durch den Startstrom erhitzte Glühwendel die Methanoldämpfe im Brennraum. Die Glühwendel soll in der Mitte der Bohrung und die oberste Windung soll auf gleicher Höhe mit dem Bund der Glühkerze liegen. Bei Abweichungen ändert sich der Wärmewert der Glühkerze. Bei Verwendung von Rizinusöl gibt das Kerzenbild Auskunft über die Höhe der Ölbeimischung oder die Einstellung der Hauptdüse. Ist der obere Kerzenrand mit Ölkohle belegt, ist das ein Zeichen dass der Ölanteil im Treibstoff zu hoch ist oder die Hauptdüse zu fett eingestellt ist. Im Fall einer matten, oder wie gefroren aussehenden Oberfläche der Glühwendel, ist dies ein Zeichen, dass die Lebensdauergrenze erreicht ist. Wird synthetisches Öl im Sprit verwendet, kann man keine sichere Aussage über die Einstellungsbedingungen des Motors treffen. Die Motore dürfen ausschließlich mit den Glühkerzen des Typs OS "F" betrieben werden. Zweitaktglühkerzen oder solche mit einem Steg sind ungeeignet und können bei den älteren OS-Viertaktmotoren den Zylinderkopf beschädigen. |

|

|

|

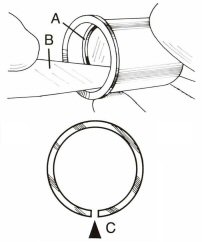

Bild 1: Ölkohlerückstände am Bund (A) geben Auskunft über den Ölinhalt oder die Vergasereinstellung. Der Luftspalt um das Glühelement (B) unterstützt die Kühlung und hat Einfluss auf den Wärmewert der Glühkerze.

Bild 2: Es dürfen nur die vorgeschriebenen OS "F" Glühkerzen oder bauartgleiche verwendet werden. |

|

(2) METHANOL Das Zündverhalten von Glühkerzenmotoren ist ideal für die Verbrennung von Methanol, welches langsam und ohne Vorzündung verbrennt. Viertaktmotore reagieren sehr sensibel auf mit Wasser versetztes Methanol. Das Wasser gelangt ohne zutun aus der Umgebungsluft durch die Wände der Kunststoffkanister in den Treibstoff. Daher sollte die Langzeitlagerung von Methanol in trockenen Räumen, nach Möglichkeit in vollen Gefäßen und ausschließlich in Blechkanistern erfolgen. (3) NITROMETHAN Nitromethan ist eine komplexe Flüssigkeit die bei der Verbrennung während der Explosion im Zylinder Sauerstoff erzeugt. Dadurch entsteht ein "Turboeffekt" und ein Plus an Mehrleistung. Nitromethan ist ähnlich zu behandeln wie Methanol und sollte überdies in einem lichtundurchlässigen Behälter gelagert werden. Der Mischungsanteil bei Viertaktmotoren beträgt üblicher Weise zwischen 5 und 15 Prozent. Bei Yamada-Motoren liegt der Anteil zwischen 20 und 30 Prozent. (4) SCHMIERÖL Die Verwendung von Schmieröl beeinflusst den Lauf eines Motors wesentlich. Verwendet man einen Treibstoff mit hohem Ölanteil, zB. 20 Prozent und mehr, erhöht sich dadurch die Kompression, wodurch Frühzündungen zustande kommen können. Frühere Viertaktmotoren verursachten oft Frühzündungen, wodurch sich abrupt die Laufrichtung ändert und dadurch die Propellermutter gelöst wird. Achtung: In schlimmen Fällen kann sich der Propeller von der Kurbelwelle lösen und wie ein Geschoß durch die Luft fliegen! Zu Beginn der Viertaktära wurden von den Motorenherstellern nicht unbedingt nützliche Instruktionen über die Art des Öls oder dessen Mischungsanteil gegeben. Meist ergab sich das aus der Erfahrung mit deren Zweitaktmotoren die dann für die Viertakter übernommen wurden. Besonders ein hoher Anteil an Rizinusöl bringt eine Reihe von Problemen mit sich. Ölkohle baut sich bei den Ventilen auf. Insbesondere bei länger dauernder Lagerung verkleben die Kolbenringe und durch die Verhärtung der Ölreste in den Kugellagern entstehen schwere Lagerschäden. Des Weiteren ergeben sich bei der Verwendung von Rizinusöl Schwierigkeiten bei der Vergasereinstellung bei kalter und feuchter Witterung. Viele Modellbauer steigen dann auf einen höheren Nitromethananteil um, welcher bessere Start- und Leerlaufeigenschaften verspricht, jedoch andere Unannehmlichkeiten hervorruft. Wenn in solchen Fällen die Motore nach dem Flugbetrieb nicht ausreichend gespült und nachgeölt werden, entstehen durch die bei der Verbrennung von Nitromethan entstehenden Säuren, schwere Rostschäden. Wie auch immer, Pflanzenöle, so auch Rinzinusöl, helfen diese Säuren zu neutralisieren. (5) ENTLÜFTUNG DES KURBELGEHÄUSES |

Bild 3 |

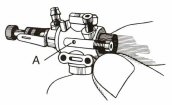

Während des Betriebes des Motors tropfen kleine Mengen überschüssigen Öls aus dem Entlüftungsnippel (A) des Kurbelgehäuses. |

|

Die Bohrung der Entlüftung muss immer frei sein, damit sich im Kurbelgehäuse kein Überdruck bilden kann.

Durch diese, von den Motorentwicklern vorgesehene Entlüftung des Kurbelgehäuses, kann nach dem Flugbetrieb ein After-run-Öl oder ein Waffenöl eingespritzt werden, wodurch die Korrosion im Motor bekämpft wird. Zu beachten ist, dass das in das Entlüftungsventil eingespritzte Öl nur ungleichmäßig verteilt wird und nicht alle Lager und der Nockenwellenantrieb erreicht werden. Auf keinen Fall darf der Entlüftungsnippel zwecks Druckerzeugung mit dem Tank verbunden werden. Bei Motoren der neueren Generation werden durch das Entlüftungsnippel die Rückstände aus dem Kurbelgehäuse abgesaugt und gemeinsam mit dem Frischgemisch im Brennraum verbrannt. ZERLEGEN, REINIGEN, PRÜFEN, REPARIEREN UND ZUSAMMENBAUEN EINES VIERTAKTMOTORS Ein Viertaktmotor bedarf gesteigerter Aufmerksamkeit beim Betrieb, damit er seine Leistung erbringen kann und betriebssicher läuft. Nach jedem Flugtag ist daher eine äußerliche Säuberung und innen einige Tropfen Antirostöl erforderlich. Insbesondere bei auffälligem unbefriedigendem Laufverhalten und Geräuschen, aber auch nach vielen Betriebsstunden des Motors, ist eine Kontrolle des technischen Zustandes meist nur mit der Zerlegung der einzelnen Baugruppen des Motors möglich. Insbesondere beim Tausch von Kugellagern ist eine totale Demontage notwendig. Nachfolgend wird daher beschrieben was beim Zerlegen des Motors zu beachten ist und wie die Kontrolle und Beurteilung der Beschaffenheit der Einzelteile erfolgt. Schließlich wird genau beschrieben, wie der Motor instand gesetzt und dann wieder zusammengebaut wird. (6) KONTROLLE DER SCHMIERUNG Wenn Motore eine angemessene Laufleistung aufweisen, kann man anhand der Rückstände überprüfen, ob die Schmierung im Motor ausreichend funktioniert. Nach Entfernung der Glühkerze werden mit einem kleinen Sechskantschlüssel die Schrauben des Ventildeckels gelöst und der Deckel abgenommen. Reicht die Schmierung nicht aus, kommt es wegen fehlendem Schmierfilm zum direkten Kontakt Metall mit Metall wodurch Abrieb und auch Überhitzunge entsteht. Dieses Problem tritt besonders dort auf, wo die Flächenpressung hoch ist. Ein solcher Punkt befindet sich beispielsweise zwischen der Ventileinstellschraube und der Stoßstange. Kleinste Metallteile, zusammen mit alten Ölresten, bilden dann einen schwarzen Belag oder Schleim, der sich rasch im Motor verteilt und die Lager und Kolbenringe zerstört. Wenn man bei der Kontrolle Verunreinigungen im Ventildeckel (A) und im Nockenwellenlagerdeckel (B) vorfindet, stammt dieser Abrieb vom oszillierenden Kolben. Er wird über den Nockenwellenantrieb in die Stoßstangenrohre (C) bis zu den Kipphebeln gedrückt. Bei der Kontrolle entfernt man auch den Nockenwellenlagerdeckel(D) und überprüft die Nockenwelle die Stössel und die Nockenwellenlager auf Verschmutzung und Ölspuren. Anmerkung: Die im Bild 5 sichtbare Einstellmarke (E) befindet sich nicht in Einstellposition der Nockenwelle! |

Bild 4 |

Bild 4: Schwarzer Beschlag aus Abriebrückständen wird durch die Stoßstangenrohre zu den Kipphebeln gepumpt. |

| Bild 5: Sichtkontrolle der Nockenwelle, der Stössel und des Nockenwellenlagers. Achtung: Die Einstellmarkierung befindet sich nicht in Einstellposition. |

Bild 5 |

|

(7) KIPPHEBEL ENTFERNEN

Die Kipphebel werden durch das Lösen der mittigen Inbusschraube (A) entfernt. Bei Motoren mit anderer Bauart der Kipphebelwellenlagerung müssen zuerst die Wurmschrauben zur Befestigung der Kipphebelwelle (B) entfernt werden. Dann kann man die Welle aus den Lagern seitlich herausschieben und die Kipphebel und die Distanzhülse (C) abnehmen. Schließlich kann der Kipphebellagerbock nach Lösen der Innensechskantschraube (D) abgebaut werden. Anschließend die Ventileinstellmuttern (E) lockern und die Einstellschrauben etwas herausdrehen. Im nächsten Arbeitsgang sind die Stoßstangen herauszuziehen. Die Stoßstangen haben zur Verringerung der Abnützung gehärtete Enden, sind gegenseitig austauschbar und können in jeder Lage eingebaut werden. |

Bild 6 |

| Bild 6: Eine Zentralschraube löst den Kipphebelhalter (A). Lösen der Kipphebelmuttern (E) und herausdrehen der Ventileinstellschrauben. |

Bild 7 |

|

Bild 7: Zuerst die beiden Schrauben der Kipphebelwelle (B) lösen, die Welle herausschieben und die Kipphebel und die Distanzhülse (C) abnehmen. Entfernen der Schraube (D) und Ausbau des Kipphebellagerbocks. Beachte die Reihenfolge bei der Demontage.

|

|

(8) DEMONTAGE DES ZYLINDERKOPFES

Die Lockerung und Entfernung der Zylinderkopfschrauben erfolgt in diagonaler Weise. Danach kann der Zylinderkopf abgehoben und die Stoßtangenrohre mit den "O"-Ringen (B) gelöst werden. Beachte die "O"-Ringe auf beiden Enden der Rohre. |

|

|

Bild 8:

Den Zylinderkopf anheben um die Stoßstangenrohre zu lösen. Beachte die "O"-Ringe an beiden Rohrenden.

Stößelschäden (A) sind eine Folge von zu wenig oder ungeeignetem Öl. Ein korrekt arbeitender Stößel hat entlang der Kante (B) eine glänzende Oberfläche. Bei manchen Stößeln wird die Oberfläche durch eine Bohrung (C) mit Öl aus einem kleinen Speicher (D) geschmiert. |

|

(9) DIE STÖSSEL

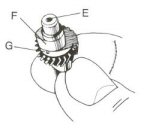

Bevor man die Nockenwelle ausbauen kann müssen die Stössel aus ihren Führungen gezogen werden. Die Bohrungen in den Stösseln (E) nehmen die Stoßstangen auf. Danach ist das Laufbild der Stössel genau anzusehen. Ist eine Eintiefung in den Stösseln (A) sichtbar, ist die Schmierung nicht ausreichend. Das Problem kann mit einer Erhöhung des Ölanteils im Treibstoff, oder einem Wechsel der Öltype behoben werden. Wenn die Härteschicht des Stössels eingelaufen ist muss der Stössel erneuert werden. Bei richtiger Funktion des Stössels sieht die Oberfläche entlang der Kante (B) poliert aus und hat eine matte Stelle im Zentrum des Stössels. Das zeigt, dass sich der Stössel im Betrieb korrekt dreht. Frühere Ausführungen der Stössel haben eine kleine zentrale Bohrung (C) mit einem Ölvorrat (D), der zur Schmierung der Oberfläche des Stössels dient. In Einzelfällen können die Kanten der Bohrung im Stössel (C) brechen, was die Erneuerung des Stössels erforderlich macht. (10) KONTROLLE DER NOCKENWELLE Bei einer eingebauten Nockenwelle muss immer die Bohrung (E) sichtbar sein. Die Auslassnocke (F) betätigt das Auslassventil, die Einlassnocke das Ansaugventil. Die kleine Markierung (G) auf der Nockenwelle ist die Markierung für die Einstellung der Ventilsteuerung. |

|

Bild 9: Die Bohrung (E) muss immer sichtbar sein wenn die Nockenwelle eingebaut ist. (F) ist die Auslassnocke und (G) ist die Einstellungsmarkierung. |

|

|

(11) VENTILFEDERSPANNUNG

Wenn die Ventile im Zylinderkopf eingebaut sind, kann man Unterschiede bei der Federspannung fühlen, indem man die Ventile einzeln niederdrückt. Unglücklicher Weise kann es einen Unterschied geben, wenn eine Ventilfeder leicht gekürzt oder ermüdet ist (A) oder durch einen schadhaften Ventilsitz. Unterschiedliche Federspannungen beeinflussen die Motorleistung. Dreht ein Motor ständig über die normale Drehzahl hinaus hoch, werden die Ventilsitze beschädigt. |

|

Bild 10: Unterschiedliche Federlängen können durch Materialermüdung auftreten. |

|

OS-Ventilfedern ähneln einander, jedoch gibt es 7 unterschiedliche Arten in den diversen Typen der Viertaktmotore. Zur Unterscheidung ist es am Besten dieErsatzteilnummern der Federn heranzuziehen, um gegebenenfalls die richtige Feder einzubauen.

(12) VENTILE AUSBAUEN Hinweis: Befindet sich der Zylinderkopf noch am Gehäuse, dürfen die Ventile nicht ausgebaut werden. Zuerst legt man die Fingerkuppe auf den Zylinderkopfrand und mit dem Fingernagel drückt man den Ventilteller nach unten und mit einem kleinen Stift schiebt man die "C"-förmige Ventilsicherung (A) beiseite. Dann lockert man den Druck auf die Ventilfeder bis sie entspannt ist. Im Fall von Ventilkeilen (B) wie sie bei den OS-Motoren der Typen FS-70, 91, 120 Surpass Verwendung finden, benötigt man ein spezielles Rohr mit einer Ausnehmung (C), um die Ventilfeder zusammendrücken zu können. Die Keile werden mit einem kleinen Stift aus der Nut gedrückt. Der Einbau dieser Ventilkeile ist schwieriger und benötigt wieder dieses Werkzeug. |

|

|

Bild 11: Mit dem Daumennagel die Ventilfeder zusammendrücken und die "C"-förmigen

Ventilsicherungen wegschieben. Die "C"-förmige Ventilsicherung (A). OS 70, 91, 120 Surpass Motore verwenden ein Paar Ventilsicherungskeile (B). Beim Zusammendrücken der Feder hilft ein ungefähr 30mm langes Stück Messingrohr mit 7mm Innendurchmesser und mit einer Ausnehmung von 5mm (C). (13) VENTILFLATTERN Ventilflattern bedeutet, dass während des Motorlaufes die Stößel nicht mehr auf der Nockenwelle aufliegen und dadurch die Ventilsteuerung keine genauen Steuerzeiten mehr erbringen kann. Der Grund des Ventilflatterns ist das Überdrehen des Motors. Dadurch verringert sich die Ventilfederspannung und dadurch es kommt zum Ventilflattern. Um das Flattern zu verhindern, dürfen keinesfalls kleinere als vom Motorenhersteller in der Betriebsanleitung angegebene Propeller, verwendet werden. Die Motordrehzahl darf nur in dem in der Betriebsanleitung angegebenen Drehzahlbereich liegen. Zur Kontrolle der Drehzahl ist ein Drehzahlmesser zu empfehlen, wobei man im Flug mit etwa 10 Prozent Drehzahlsteigerung rechnen muss. Bei Sturzflügen ist immer der Vergaser zurückzuregeln, um die Überschreitung der zulässigen Höchstdrehzahl zu verhindern. (14) KONTROLLE DER ABNÜTZUNG VON VENTILSCHAFT UND VENTILFÜHRUNG Setzen sie beide Ventile in umgekehrter Einbaulage in ihre zugehörige Ventilführung zurück. Bewegen sie die Ventile seitwärts, um die Abnützung der Ventilführung zu spüren. Kleine Mengen Schmiermittel werden während der Bewegung der Ventile durch den im Kurbelgehäuse oszillierenden Kolben, via die Stoßstangenrohre, in den Kipphebelraum und zu den Ventilführungen gepumpt. Erhöhte Abnützung von Ventilschaft und Ventilführung ist eine Folge von Überdrehen des Motors und des Ventilflatterns. |

| Bild 12: Die Ventile werden in umgekehrter Einbaulage in ihre Ventilführungen eingeschoben und das seitliche Spiel kann jetzt festgestellt werden. |

Bild 12 |

(15) VENTILE REINIGEN Da die Auslassventile am heißesten werden, setzt sich dort die meiste Ölkohle an. Hauptsächlich betroffen sind der Ventilschaft unter dem Ventilteller und ein wenig auch der Ventilteller (A) selbst. Der Belag kann mit einer Klinge oder einem kleinen Schaber entfernt werden. Es ist besonders darauf zu achten, dass der Ventilsitz am Ventilteller und ebenso der Ventilsitz im Zylinderkopf keinesfalls beschädigt werden! |

| Bild 13: Bei der Reinigung darauf achten dass der Ventilsitz nicht zerkratzt wird. |

Bild 13 |

|

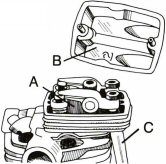

(16) DER ZYLINDERKOPF

Frühere OS-Motore hatten Ein –und Auslassventile mit dem gleichen Durchmesser. Bei der Bemühung höhere Leistung zu erreichen wurden die Einlassventile im Durchmesser vergrößert, um damit mehr Gemisch in den Brennraum zu bekommen. Das bedeutet sinngemäß, dass das Auslassventil proportional verkleinert wurde. Wenn das Auslassventil zu klein ist, verhindert es trotz vergrößertem Einlassventil eine Leistungssteigerung, weil die heißen Auspuffgase nicht ausreichend rasch entweichen können. Dadurch entstehen Überhitzung und Ölkohleablagerungen. Die Glühkerze, traditionell zwischen den beiden Ventilen liegend, kann näher zum Auspuffventil wandern. Das hat den Vorteil, dass das heiße Auslassventil (B) mithilft, die Glühkerze beim Drossellauf wärmer zu halten. Wenn der Kolben den oberen Totpunkt (OT) erreicht, wird das Gemisch durch die Quetschkanten (C) zum Zündzentrum des Brennraumes gequetscht, was zu einer besseren und vollständigeren Verbrennung führt. |

Bild 14 |

Bild 14: (A) zeigt die unterschiedlich großen Ventile, (B) die näher zum Auslassventil gerutschte Glühkerze, (C) die Quetschkanten. |

(17) EIN- UND AUSLASSVENTIL ÜBERSCHNEIDUNG Wenn die Abgase während der Ausstoßphase ausströmen, entsteht ein leichtes Vakuum im Zylinder. Durch das, sich zurzeit der "Überschneidung" öffnende Einlassventil, kommt es zum Zusammentreffen der Abgase mit dem frischen Gemisch. Die Vorgänge während des Gaswechsels laufen dann wie folgt ab: Gerade im Leerlauf ist das Trägheitsmoment des Frischgemisches klein und schiebt der hochgehende Kolben es teilweise in den Ansaugtrakt zurück. Ähnlich ist es mit den Auspuffgasen, die gerade in dem Überschneidungszeitpunkt, wenn der Kolben beginnt nach unten zu gehen, ebenfalls nurmehr ein schwaches Trägheitsverhalten haben und nicht mehr vollständig aus dem Zylinder entweichen können. Die Motorenbauer legen lange Überschneidungsphasen für gesteigerte Leistung fest, wodurch sich bei Hochleistungsmotoren beim Leerlauf Probleme mit unregelmäßigem Laufverhalten ergeben, welche ohne Einengungen des Einlasstraktes nicht behoben werden können. |

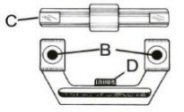

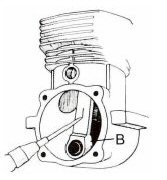

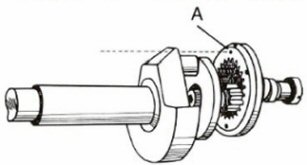

(18) KURBELGEHÄUSEDECKEL, PROPELLERMITNEHMER, WOODRUFF KEIL, PROPSCHEIBE UND HALTEMUTTER Bei der Demontage überprüft man die Abnützungsspuren am Gehäusedeckel innen und am Propellermitnehmer (A). Lose Propellermuttern ermöglichen seitliches Spiel an der Nabe, welches zur Beschädigung der Keilnut führt. Nachdem die Nockenwelle im rechten Winkel zur Kurbelwelle angeordnet ist, ist die präzise Lage der beiden Schnecken von großer Bedeutung. Durch axiales Spiel der Nockenwelle ergeben sich kleine Veränderung der Steuerzeiten. |

| Bild 15: Kontrolle der Abnützungsspuren an Gehäusedeckel und Mitnehmernabe (A). |

Bild 15 |

(19) MARKIEREN DER PLEUELSTANGE Manche Pleuelstangen haben auf einer Seite eine abgefräste Kante die man als Zeichen für die Einbaulage heranziehen kann. Das Pleuel ist immer so eingebaut, dass die Abfräsung immer in Richtung des Kurbelgehäusedeckels (B) blickt. Sind keine klaren Einbaulagemarkierungen vorhanden, wird die Pleuelstange bevor sie ausgebaut wird mit einem spitzen Gegenstand markiert. |

| Bild 16: Vor dem Ausbau der Pleuelstange Markierung anbringen. |

Bild 16 |

|

(20) MARKIEREN DES KOLBENS

Es ist ebenfalls wichtig, den Kolben vor dem Ausbau am Kolbenboden (A) zu markieren, damit er später wieder genau in dieser Lage eingebaut wird. Auch hier wird die Marke an der Seite die dem Gehäusedeckel näher liegt angebracht. Ein aufmerksamer Blick in die OS-Kolben lässt u. U. auf der Innenseite neben einer Kolbenbolzenhalterung einen kleinen Block (B) erkennen. Der Block sorgt für eine ausreichende Wandstärke bei Zweitaktkolben, wo sich an dieser Stelle die Bohrung für den Sicherungsstift gegen die Verdrehung des Kolbenringes befindet. Nachdem die Kolbenrohlinge auch für Viertaktmotoren verwendet werden, kann diese Verstärkung als zusätzliche Markierung zu dienen. Kolbenringe beim Viertaktmotor müssen sich immer frei drehen können! |

Bild 17 |

Bild 17:

Am Kolbenboden an der dem Gehäusedeckel näheren Seite eine kleine Markierung (A) anbringen |

|

Bild 18:

Der kleine Gussblock Erhöht die Wandstärke an der Stelle des Kolbenbolzenauges um ein mögliches Leck in der Kolbenringnut zu verhindern |

Bild 18 |

|

(21) AUSBAU DES KOLBENBOLZENS

Wenn der Viertakter an der Hinterseite des Zylinders eine Bohrung hat, dann dient diese dem Ausbau des Kolbenbolzens. Dieser muss durch diese Gehäusebohrung herausgezogen werden bevor Kolben und Pleuelstange aus dem Zylinder und später die Kurbelwelle entfernt werden können. |

| Um den Kolbenbolzen entfernen zu können verwendet man ein zugespitztes Zündholz oder ähnliches, welches durch die Bohrung im Kurbelgehäuse in die Kunststoffabdeckung der Bohrung im Kolbenbolzen gedrückt wird. |

Bild 20 |

|

Danach zieht man den Bolzen langsam heraus. Manchmal löst sich die Kunststoffabdeckung und man muss dann ein normales Streichholz direkt in die Bohrung des Bolzens stecken und ihn herausziehen.

Steckt ein Kolbenbolzen, weil er mit Ölablagerungen beschichtet ist oder weil der Bolzen im Kolbenbolzenauge des Kolbens festsitzt, dann kann die Einwirkung von Rostlösemitteln auf Dauer eines Tages oder auch länger, eine große Hilfe sein. Mit einem aus weichem Metall bestehenden, eng in die Kolbenbolzenbohrung passenden Stift, kann mit drehenden Bewegungen der Bolzen gelöst und versucht werden ihn herauszuziehen. Geduld ist angebracht! - Liegt eine noch schwerere Blockade vor, muss das Pleuel in etwa der Mitte derart abgetrennt werden, dass danach der Kolben samt dem Pleuelrest im Zylinder nach oben herausgedrückt werden kann. Danach kommt auch die Kurbelwelle frei und kann ausgebaut werden. Diese Methode bedingt allerdings die Beschaffung eines neuen Pleuels. |

(22) VERBOGENE PLEUELSTANGEN Durch Treibstoff im Brennraum können bei Zweitaktern und Viertaktern manchmal hydraulische Schocks vorkommen. Bei Zweitaktern kommt es nicht so rasch zu einem hydraulischen Schock, aber bei Viertaktern gelangt der Treibstoff sofort direkt in den Brennraum und kann bei einer Verdichtung nicht entweichen. Um durch hydraulische Schocks verbogene Pleuelstangen zu vermeiden, dürfen Viertakter nicht zu lange gechokt werden und müssen vor dem Anschluss der Glühkerze mit der Hand über den oberen Totpunkt durchgedreht werden. Insbesondere bei hängend eingebauten Motoren ist das sehr wichtig! Verbogene Pleuelstangen verursachen Motorvibrationen. |

| Eine rasche optische Kontrolle des Abstandes zwischen (A) und (B) zeigt Verbiegungen an. Leichte Verbiegungen können nur mit speziellen Messinstrumenten festgestellt werden. |

Bild 21 |

|

Das Geradebiegen einer verbogenen Pleuelstange ist nicht zu empfehlen. Ein verbogener Pleuel ist unbedingt zu ersetzen.

|

|

(23) ÜBERPRÜFUNG DES KOLBENS UND DES KOLBENBOLZENS

Bevor mit der Reinigung des Kolbens begonnen werden kann, muss der Kolbenring wie im Punkt 27 beschrieben abgenommen werden. Bei der Überprüfung des Kolbens ist der Blick auf den Kolbenring und dessen Beweglichkeit zu konzentrieren. Der Kolbenring muss sich frei in der Ringnut bewegen und drehen lassen. Wenn der Ring festsitzt müssen meist Verschmutzungen entfernt werden. Zur Reinigung der Ringnut verwendet man ein zugespitztes Streichholz oder ähnliches. Mit Treibstoff oder Rostlösemittel etc. und einer Zahnbürste kann man die Verschmutzung entfernen. |

Bild 22 |

Die Reinigung des Kolbens kann mit einem kleinen Stück Kunststoff Topfreiniger ausgeführt werden. |

Bild 23 |

Der Kolbenbolzen darf nicht ohne die Plastikstoppel (C) eingebaut werden. Diese Stoppel verursachen im Betrieb kaum Schwierigkeiten, jedoch wenn sie verformt sind und lose sitzen, müssen sie erneuert werden. |

|

(24) FOLGESCHÄDEN DURCH SCHADHAFTE KUGELLAGER

Schadhafte Hauptkugellager mit zu groß gewordenem Lagerspiel verursachen eine von der Mittellinie(A) abweichende Laufachse des Kolbens. In diesem Fall nimmt die Pleuelstange einen etwas geänderten Winkel ein, wodurch die Normalkraft des Kolbens (B) und die Reibung zunehmen und durch den erhöhten Abrieb ein fehlerhaftes Kolbenbild (D), erkennbar durch die helle Fläche, entsteht. Die erhöhte Seitenkraft entlastet den Kolbenring und er verliert dadurch an Dichtkraft (bei C). Auspuffgase dringen an der undichten Stelle durch den Dichtspalt und erzeugen einen Schmutzbelag unterhalb des Kolbenringes (E). |

| Dadurch verliert der Motor bei Höchstbelastung, zB in einem senkrechten Steigflug, an Leistung. |

Bild 24 |

|

(25) AUSBAU DER KURBELWELLE

Man hält den Motor vorne, legt einen Holzklotz an der vorstehenden Kurbelwelle an und schlägt mit einem dosierten, kurzen aber harten Schlag auf den Holzklotz. |

(26) ÜBERPRÜFUNG DES VORDEREN KUGELLAGERS Bevor das vordere Kugellager aus dem Kurbelgehäuse entfernt wird schiebt man die Kurbelwelle in das Lager und bewegt sie seitlich, um das Lagerspiel zu fühlen. Um Erfahrung zu bekommen sollte man diesen Test bei gebrauchten und bei neuen Kugellagern durchführen. |

|

Bild 25: Durch seitliche Bewegung das Lagerspiel austesten. |

(27) BEHANDLUNG DER KOLBENRINGE Kolbenringe bei Modellmotoren sind eine sehr heikle Angelegenheit. Festsitzende Kolbenringe müssen vor ihrer Entfernung durch oft mehrtägiges Einlegen des Kolbens in Rostlösungsmitteln vorsichtig gängig gemacht werden. Der Ausbau erfordert hohe Aufmerksamkeit um Überdehnung oder Bruch zu verhindern. Mit einer vorsichtigen Auswärtsbewegung mit den Fingernägeln (A) kann man den Ring vom Kolben lösen. Wenn man einen Kolbenring ausbaut darf man ihn keinesfalls bei einem Ende beginnen ihn aus der Nut herauszuziehen und danach rundherum nach oben zu ziehen. Durch diese Methode verdreht sich der Kolbenring, wodurch später unbefriedigende Abdichtung beim Kompressionshub entsteht. Bei der Montage eines gebrauchten Kolbenringes muss man sein Tragbild prüfen. Man achtet auf die unterschiedliche Oberfächenbeschaffenheit auf der Ringober- und Ringunterseite und setzt den Ring mit der matter erscheinenden Kolbenringfläche unten, wieder in die Nut ein. |

| Bild 26: Man benütz die Fingernägel und entfernt den Kolbenring mit einer leichten Auswärtsbewegung aus der Nut. |

Bild 26 |

| Aus Erfahrung weis man, dass gut eingelaufene Kolbenringe eine Lebensdauer von etwa drei Jahren haben. Wenn der Ring das Ende seiner Lebensdauer erreicht hat erkennt man auf der oberen Seite Ölkohleablagerungen, die ihn an der richtigen Ausübung seiner Funktion hindern. |

(28) FUNKTION DES KOLBENRINGES Kolbenringe dichten nicht durch ihre Federkraft, sondern sie nutzen den Druck im Brennraum, durch den sie an die Zylinderwand angepresst werden. |

|

Das Zusammenspiel funktioniert beim normalen Kolbenring nur dann richtig, wenn der Luftspalt oberhalb des Ringes (B) und dahinter (C) von Schmutz- oder Ölkohleablagerungen freigehalten wird.

Bild 27: Der Luftspalt oberhalb (B) und hinter (C) dem Kolbenring muss von Verunreinigungen frei gehalten werden. |

| Teerartige Ablagerungen können Ursache von ganz plötzlich auftretendem Leistungsverlust sein. Viele Modellbauer meinen in solchen Fällen fälschlich, es läge am Tanksystem oder am Vergaser. Die Ablagerungen erfolgen am Kolbenring und in der Ringnut und sind zu fein, um sie mit freiem Auge sehen zu können. Sie lassen sich nicht wegwaschen. |

|

(29) KOLBENRINGE UND SCHMIERUNG

Für qualitativ hochwertige Motore ziehen die Motorenentwickler die Verwendung von Kolbenringen vor. Nachdem das Treibstoff-Ölgemisch über das Ansaugventil in den Brennraum gelangt, gelangen später, beim Ausstoßhub, kleine Mengen von Öl an dem Kolbenring vorbei. Diese kleine Menge Öl genügt zur Schmierung aller wichtigen Teile, wie zB. Kugellager und Ventiltrieb. Arbeitet der Kolbenring nicht richtig und die Motorteile erhalten nicht den notwendigen Anteil an Öl, führt das unweigerlich zu erhöhter Abnützung und schließlich zu starker Beschädigung des Motors. Hier fällt dem Ringspalt (C) des Kolbenringes eine wesentliche Rolle zu. Um den Spalt zu prüfen gibt man den Ring im zweiten Drittel des Hubweges in den Zylinder (A), richtet ihn durch leichtes Anschieben mit dem Kolbenboden gerade und verwendet passende Ventillehren (B), um den Spalt auszumessen. Zur Beurteilung der Spaltbreite sollen hier zwei Vergleichswerte helfen. Der Spalt beträgt beispielsweise bei einem OS FS 20 ungefähr 0,1 mm, bei einem OS FS 120 etwa 0,25 mm. Im Falle eines durch Ringabnützung vergrößerten Spaltes ist der Kolbenring zu tauschen. |

| Bild 28: (A) Ist der Kolbenring in der Laufbüchse verwendet man eine Ventillehre (B) um den Ringspalt (C) auszumessen. |

Bild 28 |

|

(30) ERHITZEN DES KURBELGEHÄUSES

Das Kurbelgehäuse kann man als den wesentlichen Bauteil eines Motors ansehen. Alle im Motor befindlichen Teile benötigen die Genauigkeit des Gehäuses. Überhitzung oder ungleichmäßige Erwärmung mit Gasbrennern etc. können rasch zum Schaden eines bisher guten Motors führen. Der sicherste Weg ist die Erwärmung des gänzlich in die Flüssigkeit getauchten Gehäuses in einem Topf mit kochendem Wasser. Nach 2-3 Minuten in dem köchelnden Wasser kann das Kurbelgehäuse entnommen werden und in einem dicken und der Temperatur standhaltenden Lappen gehalten werden. |

| Bild 29: Das Kurbelgehäuse muss zur Gänze im heißen Wasser liegen. |

Bild 29 |

| Damit beim Zusammenbau der Unterschied der Durchmesser zwischen Gehäuse und Lagern möglichst groß gehalten wird, ist darauf zu achten, dass diese Lager möglichst kalt mit der Kurbelwelle ins Gehäuse eingeschoben werden. |

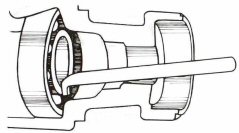

(31) AUSBAU DES VORDEREN KUGELLAGERS Während das Kurbelgehäuse heiß ist, verwendet man für den Ausbau des vorderen Lagers einen vorne abgeflachten langen Dorn oder einen passenden Holzstab. Der Durchmesser dieses Werkzeugs muss zumindest so groß sein wie der Durchmesser des inneren Kugellagerringes. Mit einem leichten Schlag auf den Stab wird das Kugellager aus dem Gehäuse entfernt. |

Bild 30 |

Bild 30: Zum Ausbau des Lagers einen langen Dorn oder einen Holzstab verwenden |

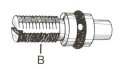

(32) ANFERTIGUNG EINES SPEZIALWERKZEUGES Der Herstellung eines Spezialwerkzeuges hilft beim Ausbau von allen Kugellagern. |

| Zu diesem Zweck erhitzt man einen 4mm Stahldraht an einem Ende mit einem Gasbrenner solange, bis der Stahl hellrot leuchtet. Dann winkelt man den Stahl um 90 Grad ab und lässt ihn an der Luft auskühlen. Anschließend wird der gebogene Teil entsprechend der Zeichnung abgefeilt. |

Bild 31 |

|

(33) ENTFERNUNG DES HAUPTKUGELLAGERS

Während das Kurbelgehäuse noch warm ist, führt man den Zahn des Spezialwerkzeuges durch das Gehäusevorderteil ein und setzt es im Spalt zwischen Lager und Gehäuse an. Mit einem leichten Schlag mit einem Hammer beginnt man das Lager zu lösen. Diesen Vorgang wiederholt man danach im Kreis herum an verschiedenen Stellen solange bis das Lager frei ist. |

| Bild 32: Den Zahn des Spezialwerkzeuges zwischen dem Kugellager und dem Kurbelgehäuse ansetzen. |

Bild32 |

|

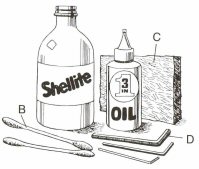

(34) REINIGUNGSAUSRÜSTUNG

Es ist nur wenig Ausrüstung für das Service von von OS Viertaktmotoren erforderlich. Baumwollstäbchen (B) für enge Ecken, ein harter Kunststofftopfreiniger (C), erhältlich in allen Supermärkten, diverse Inbusschlüssel, Waschbenzin, Mehrzwecköl (zB. WD 40) und eine Zahnbürste. Zur Reinigung von Ölkohleablagerungen verwendet man eine stumpfe Klinge mit der man die Verschmutzungen abschabt. Kolben und Zylinderköpfe reinigt man mit dem in Waschbenzin getauchten Topfreiniger. Flecken oder Lackreste können durch vorübergehendes Einlegen in Methylalkohol oder Nitroverdünnung gelöst werden. Für die Reinigung der Motorteile keinesfalls Fahrzeugbenzin, Petroleum oder Azeton verwenden: Benzin ist gesundheitsgefährlich, Petroleum wirkt als Schneidöl und Azeton greift alle Kunststoffteile am Vergaser an. Bei Verwendung von Nitromethan sollten die Motore nach dem Betrieb mit Methanol durchgespült und danach mit Mehrzwecköl geschmiert werden. Das hilft, die bei der Verbrennung von Nitromethan entstandenen nitrierten Säuren zu verringern. Achtung: Einige Waffenöle sind dahingehend ausgelegt, angesammelte Bronzepartikel aufzulösen und daher ist deren Einsatz wohl zu überlegen. Wenn der Viertaktmotor lange Zeit gelagert werden soll, sollte er zuvor mit "Afterrun-Öl" gut eingeölt werden. Anschließend wird er in einen kleinen Kunststoffsack gegeben, aus dem die Luft weitestgehend ausgepresst und der Sack dann dicht verschlossen wird. |

Bild 33 |

Bild 33: Nur wenige Materialien sind für die Reinigung von Viertaktmotoren notwendig |

|

(35) ÜBER KUGELLAGER

Bisweilen hört man über sich locker anfühlende Kugellager aus Japan, verglichen mit Lagern aus europäischer Erzeugung widersprüchliche Meinungen. Diese lockeren Lager sind kein Zeichen negativer Qualität von OS-Kugellagern, die sehr robust und langlebig sind. Wenn ein Modellbauer keine OS-Ersatzkugellager verwendet, muss er darauf achten, dass die Eigenschaften der Lager, wie Drehzahl- und Belastungsangaben, zum Motor passen. Die Wahl von Hockpräzisionskugellagern erfordert eine dementsprechende Genauigkeit der Lagersitze im Kurbelgehäuse. Lager gleicher Abmessungen, welche nicht den Anforderungen entsprechen, sind für viele Modellmotore nicht geeignet und können durch so einfache Dinge wie einen unwuchtigen Propeller, zerstört werden. Weiters schadet ein übermäßiger Anteil an Rizinusöl im Treibstoff, indem sich bei längerer Nichtbenützung des Motors Ölreste am Kugelkäfig und an den Kugeln anlegen und dort verharzen. Das kann sogar beim Start des Motors zum Bruch eines Käfigs führen. Einmal derart gelockerte Kugeln verlieren ihre Führungskraft und ihr Lagerspiel, wodurch erheblicher Schaden am Motor droht. |

(36) REINIGUNG DER KUGELLAGER Man schrägt ein Stück Balsa so ab, sodass es in die Lagerbohrung eingedrückt werden kann. Anschließend taucht man es in Waschbenzin und dreht es. Wenn man ein helles Gefäß für die Reinigung verwendet, sieht man dann kleine Schmutzpartikel aus dem Lager ausfallen. Diesen Reinigungsvorgang so lange durchführen, bis keine Verschmutzungen mehr aus dem Lager kommen. Bei mit Rizinusöl geschmierten Motoren setzen sich Ölablagerungen hinter den Staubschutzabdeckungen der Kugellager an. Eine Möglichkeit diese Lager zu retten ist die Entfernung des Staubschutzes und deren intensive Reinigung von den Schmutzpartikeln. In solchen Fällen wäre es besser das Öl kann durch das Lager nach außen dringen, als es setzt sich hinter der Abdeckung an und verursacht einen Lagerschaden. |

(37) TEST VON KUGELLAGERN Nach der Reinigung des Kugellagers ergreift man mit einer Hand den inneren Ring, mit der anderen Hand den äußeren Ring und bewegt beide Ringe gegeneinander, um damit ein durch Abnützung entstandenes Lagerspiel fühlen zu können. Um die Abnützung sicher feststellen zu können ist es vorher erforderlich, einige neue und gebrauchte Lager zu "testen", um den Unterschied im Lagerspiel zu bemerken. Sobald das Lagerspiel groß ist, muss das Lager erneuert werden. |

|

Bild 34: Die Lager in einem Gefäß mit Waschbenzin drehen |

|

Sobald das Lagerspiel groß ist, muss das Lager erneuert werden.

Bild 35: Um Lagerspiel zu bemerken hält man den Innenring des Lagers und presst mehrfach abwechselnd den Außenring gegen den Innenring und umgekehrt |

Bild 35 |

| Der nächste Schritt ist es, einen Tropfen Mehrzwecköl auf das Lager zu geben und es zu drehen und die Leichtgängigkeit und den ruhigen Lauf zu prüfen. Fühlt sich das Lagerrollen rau an, sollte das Kugellager ersetzt werden. |

|

Bild 36: Mit einer Nähnadel als Hebel kann die Staubabdeckung entfernt werden. |

|

(38) DAS KAUFEN PASSENDER ERSATZTEILE

Inzwischen gibt es um etwa 100 verschiedene Typen von OS-Motoren und daher massenhaft unterschiedliche Ersatzteile dazu. Zur genauen Unterscheidung der einzelnen Teile sind immer Bezeichnung und die Computernummer von großer Bedeutung. Diese Angaben befinden sich immer in den Unterlagen zur Betriebsanleitung. Überdies kann das Baujahr des Motors von Bedeutung sein, wenn in der Serienfertigung kleine Änderungen eingeflossen sind. |

(39) SCHRITTWEISER ZUSAMMENBAU EINES MOTORS Der erste Schritt besteht aus dem Einbau der Kurbelwelle mit ihren zwei Kugellagern. Wir beginnen mit dem hinteren Kugellager. Nach dem Erhitzen des Kurbelgehäuses im kochenden Wasser, wie schon im Punkt 21 behandelt, wird das Hauptlager auf die Kurbelwelle bis zur Kurbelwange (A) aufgeschoben. Dabei beachten, dass das Lager ganz am Ende der geschliffenen Kurbelwelle anlangt. Dann schieben sie die Kurbelwelle mit dem Hauptlager mittig fluchtend in das gut aufgeheizte Gehäuse hinein. |

| Bild 37: Das Kugellager wird bis zur Kurbelwange (A) aufgeschoben. |

Bild 37 |

| Die Verwendung des Kurbelgehäuses dient dazu, dass das Lager genau auf der Welle sitzt und sich präzise in den Lagersitz im Gehäuse einfügt. Drücken sie mit dem Daumen an, bis das Lager seine korrekte Endlage erreicht hat. Danach nimmt man zur Sicherheit noch einen kleinen Holzblock und legt ihn mittig auf der Kurbelwange auf und schlägt gefühlvoll mit einem Hammer darauf, bis harter Widerstand merkbar wird. Dann hat das Lager seine Endlage erreicht. |

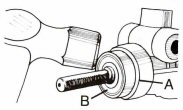

(40) MONTAGE DES VORDEREN KUGELLAGERS Bevor das Kurbelgehäuse auskühlt wird das vordere Lager mit der Staubschutzscheibe nach vorne mit der Hand auf die Kurbelwelle aufgeschoben. Mit einem kleinen Hammer schlägt man, unter Bedachtnahme auf den Staubschutzring (B), mit gefühlvollen Schlägen rundherum auf die Ecke des äußeren Lagerringes, bis das Kugellager seine Endlage erreicht hat. Die Endlage erkennt man daran, dass der Lagerring mit dem Gehäuse fluchtend (A) abschließt. Danach beide Lager mit ein wenig Mehrzwecköl schmieren. |

|

Bild 38: Durch leichte Schläge rundherum auf die Ecke des Lageraußenringes, das Kugellager einbauen. |

(41) PROPELLERMITNEHMER, WOODRUFF KEIL USW. Die Kurbelwelle in die Stellung bringen, in der die Keilnut für den Woodruffkeil oben zu liegen kommt und den Keil in die Nut einlegen. Wenn der Keil ein abgeflachtes Ende (C) hat, muss dieses dem Kugellager zugewandt sein. Dann schiebt man den Propellermitnehmer bis zum Kugellager auf die Kurbelwelle auf. Nachfolgend eine Distanzhülse oder einen Propeller und die Propellerscheibe aufschieben und mit der Kurbelwellenmutter festziehen. Anmerkung: Nur wenige 2T-Motore haben solche Keile. |

| Bild 39: Wenn der Keil eine Abflachung (C) muss diese nächst dem Kugellager liegen. |

Bild 39 |

| Durch drehen der Kurbelwelle kann man klemmende Lager erkennen. Wenn die Lager nicht vollständig freigängig sind nochmals, wie zuvor beschrieben, mit dem Holzblock die Kurbelwelle gefühlvoll einschlagen bis sich die Welle leicht dreht. |

(42) PLEUEL, KOLBEN UND LAUFBÜCHSE Den Kolben mit Kolbenring vorsichtig von unten in die Laufbüchse hinein schieben, sodass das Kolbenbolzenauge frei bleibt (A). Danach wird das Pleuel mit der Markierung Richtung Gehäusedeckel weisend (siehe auch Punkt 19) auf den Kurbelzapfen aufgeschoben. Anschließend die Laufbüchse mit Kolben in das Kurbelgehäuse so weit hinein drücken, bis das Kolbenbolzenauge mit der Montagebohrung fluchtet. |

|

Bild 40: Den Koben mit Ring von unten in die Laufbüchse drücken, sodass das Kolbenbolzenauge (A) frei bleibt. |

| Als nächster Schritt wird die Kurbelwelle mit dem Pleuel in die Position der Bohrung im Gehäuse gedreht bis das obere Pleuelauge mit dem Kolbenbolzenauge fluchtet. Danach wird der mit den Kunststoffstoppeln versehene Kolbenbolzen durch die Montagebohrung eingeschoben. Wenn der Kolbenbolzen seine Endlage erreicht hat kann die Laufbüchse in ihre endgültige Position eingeschoben werden. |

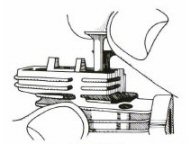

(43) NOCKENWELLE EINSTELLEN Vor dem Einbau der Nockenwelle müssen die Nockenwellenlager, bei FS-20, FS-26 und FS-30, deren spezielle Lagerkugeln, mit Mehrzwecköl geschmiert werden. Beachte dass die Nockenwelle so eingebaut ist, dass die zugewendete Bohrung (E) wie im Punkt 10 beschrieben, sichtbar ist. |

| Bild 41: Die Einstellmarkierung muss in der unteren Position (B) liegen. |

Bild 41 |

| Man hält die Kurbelwelle in OT-Stellung (OT ist oberer Totpunkt) fest (A) und schiebt mit leichter Drehung die Nockenwelle derart ins Kurbelgehäuse, dass die Einstellmarkierung an der untersten Stelle (B) zu liegen kommt. Die Einstellung ist nun abgeschlossen und der Nockenwellendeckel kann montiert werden. |

Bild 39 | Bild 42: Man hält die Kurbelwelle in OT-Stellung fest (A) |

(44) STÖSSEL EINBAUEN Die Stösselführung im Gehäuse einölen und die Stössel mit nach oben offenen Bohrungen für die Stoßstangen einschieben. |

(45) ZYLINDERKOPF, ZYLINDERKOPFDICHTUNG UND STOSSSTANGENROHRE MONTIEREN Um den Verzug der Laufbüchse zu vermeiden, müssen die Zylinderkopfschrauben diagonal gegenüber liegend angezogen werden. Folgende Vorgangsweise sorgt für einen ordnungsgemäß befestigten Zylinderkopf: |

|

| Bild 43: Die Zylinderkopfschrauben immer kreuzweise und in einigen Schritten festziehen |

Bild 43 |

|

(46) STOSSSTANGEN EINBAUEN

Die Stoßstangen in die Stoßstangenrohre geben und um damit die Stössel an die Nockenwelle anzupressen. Mit je einem Finger auf jeder Schubstange andrücken und dabei die Kurbelwelle in die Stellung oberer Totpunkt (OT) drehen. Durch das hin und herdrehen des Propellermitnehmers spürt man die Auf- und Abwärtsbewegung der Stössel. Danach dreht man noch eine ganze Umdrehung durch und stellt die Stoßstangen auf die OT-Position in der später die Ventileinstellung erfolgt. Bei der Ventileinstellung müssen die Stössel immer auf der Nockenwelle aufliegen. |

| Bild 44: Die Stoßstangen bis zum Anschlag in die Rohre hinein schieben |

Bild 44 |

|

(47) KIPPHEBELMONTAGE

Nun werden die Kipphebel montiert. Siehe dazu auch Punkt 7. Bei der Variante mit Kipphebelwelle mit Befestigung durch zwei kleine Wurmschrauben, dürfen diese festgeschraubt aber nicht überdreht werden. Dann werden die Einstellschrauben so lange eingedreht, bis die Kugelpfanne richtig auf der Stoßstange aufliegt. (48) KIPPHEBEL AUF DEN OBERSTEN TOTPUNKT (OT) STELLEN Als Vorstufe zur Einstellung der Ventile muss die OT - Stellung gefunden werden. Falls man das nicht schon wie im Punkt 43 beschrieben durchgeführt hat, muss man mit dem Propellermitnehmer die Kurbelwelle die Welle je ca. 15 Grad links und rechts drehen und dabei die Kipphebel mit den Fingern auf den Einstellschrauben leicht anpressen, damit die Stössel anliegen. |

|

Bild 45: Während der Drehung der Kurbelwelle um die OT-Stellung kann man die Kipphebel auf und ab gehen sehen. |

|

Wenn sich beide Kipphebel zwischen der Auf- und Abwärtsbewegung nicht mehr bewegen, hat man die OT-Stellung gefunden. Die Stössel liegen jetzt am Nockenwellengrundkreis auf. Bei OS-Motoren ist am Propellermitnehmer gewöhnlich eine Markierung des OT angebracht, die sich bei exakter OT-Stellung an der höchsten Stelle der Propellernabe befindet.

Als zusätzliche Hilfe könnte man auch einen ausreichend langen Holzstab durch die Glühkerzenbohrung in den Zylinder einbringen bis er am Kolbenboden aufliegt. Durch das wechselweise Drehen der Kurbelwelle nach links und rechts kann man am Ende des Stabes die Auf- und Abwärtsbewegung und die oberste Lage des Holzstabes, den OT (oberer Totpunkt), sehr gut erkennen. (49) VENTILE EINSTELLEN Bevor die Ventile eingestellt werden können Punkt 48 durchlesen. Ventile sollen nur bei kaltem Motor eingestellt werden. OS - Motore werden üblicher Weise mit zwei Ventileinstelllehren ausgeliefert, eine mit 0,1 mm und eine mit 0,04 mm Stärke. |

| Bild 46: Für die Einstellung des Ventilspiels benützt man eine Ventileinstellehre (A), ein Inbusschlüssel (C) und mit dem kleinen Ringschlüssel wird die Einstellmutter festgezogen. |

Bild 46 |

|

Zur Ventileinstellung wird zuerst die dicke Ventillehre zwischen den Kipphebel (A) und den Ventilschaft hinein geschoben. Danach wird die Einstellschraube (C) mit dem Inbusschlüssel (B) so lange hineingedreht, bis diese Lehre sich nicht mehr zwischen dem Kipphebel und dem Ventilschaft bewegen lässt, jedoch die dünne Ventillehre ohne Widerstand durch gleitet. Nun wird die Einstellschraube mit dem Inbusschlüssel in dieser Stellung gehalten und es kann die Einstellmutter (C) festgezogen werden. Abschließend nochmals das Ventilspiel prüfen, gegebenenfalls nochmals einstellen.

Hinweis: Für die Ventileinstellung gibt es bei OS ein Set, welches die Lehren, den passenden Inbusschlüssel, einen kleinen Ringschlüssel und eine Einstellanleitung beinhaltet. (50) ENDÜBERPRÜFUNG Vor der Montage des Ventildeckels wird nochmals eine optische Kontrolle durchgeführt: Nochmals zurück zur OT-Markierung am Propellermitnehmer. Man dreht die Kurbelwelle um eine Umdrehung in die OT Position wie im Punkt 48 beschrieben. Zur Erinnerung: Wenn der OT erreicht ist, bewegen sich die Kipphebel nicht mehr auf und ab. Nach dem OT bewegt sich der Kolben abwärts, wobei sich die Kurbelwelle entgegen dem Uhrzeigersinn bewegt. Bei der 90 Grad Position nimmt die OT-Markierung auf der Propellernabe die höchste Stelle ein, welche mit einer Gussnaht am Gehäuse beim vorderen Kugellager zusammenfällt. Dreht man die Kurbelwelle um 20 Grad weiter, beginnt sich das Auslassventil zu Skizze der Gradscheibe ersichtlich (B). Wenn die Ventilbewegung am Motor mit der Beschreibung übereinstimmt sind die Ventile richtig eingestellt. |

Bild 47 |

Bild 47:

Gradscheibe mit Werten nach dem OT wenn die Kurbelwelle entgegen dem Uhrzeigersinn dreht (B) richtige Nockenwelleneinstellung (A) Nockenwelle einen Zahn voraus (C) Nockenwelle einen Zahn zurück |

BEISPIEL VON EINEM OS 48 SURPASS Die Nockenwelle des Motors hat 22 Zähne. Dividiert man 360 Grad durch 22, ergibt halben Drehzahl der Kurbelwelle rotiert, bedeutet das eine Kurbelwellendrehung von 32,7 Grad pro Nockenwellenzahn. Viertakter akzeptieren nur geringe Winkelabweichungen, sagen wir 4-6 Grad Nockenwellendrehung, jedoch 16,3 Grad bedeuten einen Nockenwellenzahn zuviel. Wenn die Nockenwelle einen Zahn in Richtung vorwärts verdreht ist, bewegt sich der Auslassventilhebel schon vor 90 Grad, präzise bei 77 Grad in Position (A). Ist die Nockenwelle einen Zahn in Richtung rückwärts verdreht, beginnt sich das Ventil bei 142 Grad (C) zu bewegen. Die Anzahl der Nockenwellenzähne kann unter den einzelnen OS-Motortypen variieren, aber alle späteren Entwicklungen entsprechen der oben angeführten Beschreibung. (51) VERGLEICH 4-TAKT-, 2-TAKT- ANSAUGVERHÄLTNISSE Vergleicht man die Ansaugdurchmesser beim Viertakter gegenüber einem Zweitakter erkennt man, dass der Querschnitt beim Viertakter deutlich geringer ist. Deutlich wird das beim Vergleich von zwei OS Motoren mit dem gleichen Hubraum, wie beispielsweise dem OS 61SF, der einen Einlassdurchmesser von 11,4 mm hat und dem OS FS 61 mit 7,2 mm Querschnitt, der wesentlich geringer ist. Die Frage stellt sich, weshalb besteht bei den Motoren mit gleichem Hubraum dieser Unterschied? Um diese Frage zu beantworten müssen wir die Ansaugdurchmesser und die Ansaugsteuerzeiten beider Motore vergleichen. Diese sind sehr unterschiedlich, wobei ein Viertakter einen Einlasswinkel von 300 Grad Kurbelwellendrehung aufweist, der Zweitakter hingegen 190 Grad. Das Verhältnis zeigt, dass der Einlasswinkel bei beiden Motortypen annähernd gleich ist: Zweitakt Einlassdurchmesser --------------------------------------- x Zweitakt Einlasswinkel in Grad Viertakt Einlassdurchmesser 11,4 ------ x 190 = 300 Grad, Viertakt Einlasswinkel 7,2 |

(52) ERMITTLUNG DES RICHTIGEN ANSAUGQUERSCHNITTS Eine sichere Funktion des Vergasers bedarf einer hohen Strömungsgeschwindigkeit durch die Drosselbohrung des Vergasers. Der sich auf Umgebungsdruck befindliche, am Vergaser anstehende Treibstoff, wird in die Ansaugbohrung des Vergasers gesaugt, weil dort während des Motorlaufes ein leichter Unterdruck und eine erhöhte Strömungsgeschwindigkeit (Bernoulli-Gesetz) besteht. Die Ansauggeschwindigkeit und der verringerte Luftdruck hängen direkt mit dem Verhältnis zwischen Kolbendurchmesser und Ansaugbohrungsdurchmesser und der Motordrehzahl zusammen. |

| Bei zu geringer Ansaugbohrung bleibt die Motorleistung begrenzt. Bei zu großem Öffnungsquerschnitt ergibt sich daraus eine mangelhafte Gemischbildung im Vergaser. |

Bild 48 Ansaugbohrung |

| Daher ist die richtige Dimensionierung der Ansaugbohrung wesentlich für einen sicheren und leistungsstarken Lauf des Motors. |

|

Um das passende Verhältnis Zylinderbohrung zu Ansaugbohrung in Prozent (%) zu berechnen, dividiert man

Bohrung durch Ansaugquerschnitt und multipliziert mit 100.

Bild 49: Zylinderbohrung |

| Nachstehend einige typische Bohrungs-/Ansaugdurchmesser für einige OS-Motore: |

|

Zweitakt–drucklos Zweitakt–Drucktank Viertakt–drucklos (kleiner Hubraum) Viertakt–Drucktank (größere Hubräume) |

11% des Bohrungsdurchmessers* 20% des Bohrungsdurchmessers* 3-5% des Bohrungsdurchmessers* 7-8% des Bohrungsdurchmessers* |

|

* Berücksichtig sind hier auch die Verluste durch den hineinragenden Düsenstock. |

|

(53) VERGASER UND LEERLAUFDÜSEN

Grundsätzlich gibt es bei den OS-Viertaktern zwei unterschiedliche Vergasertypen. Beide haben ein rotierendes Drosselkücken mit einem Düsenstock mit verstellbarer (Haupt-) Düsennadel, womit die Drehzahl geregelt werden kann. |

|

Bild 50: Für die Leerlaufeinstellung wird eine kleine Luftbohrung (A) mit der Einstellschraube mehr oder weniger weit geöffnet. |

|

Für die Leerlaufeinstellung besitzen die Typen FS-20, 26, 40, 48 und 61 eine Einstellschraube mit der die Luftmenge für den Leerlauf eingestellt wird.

Wenn das Drosselkücken geschlossen wird, gelangt die notwendige Leerlaufluft über die Luftbohrung (A) in den Vergaser. Mit der Einstellschraube kann die genaue Luftmenge für den Leerlauf eingestellt werden. Die Motoren FS 70, 90, 91 und 120 besitzen eine genauere Einstellmöglichkeit. Beim Schließen der Luftzufuhr dreht sich hier das Drosselkücken und beginnt sich einwärts seitlich zu verschieben. |

|

Bild 51: Die Bohrung der Einstellschraube (C) gibt den Schlitz für die Treibstoffzufuhr (B) mehr oder weniger frei. |

| Das bewirkt, dass der im Düsenstock befindliche längliche Schlitz für den Treibstoff (B) durch das im Kücken befindliche, verstellbare Messingrohr (C) verschlossen wird. Mit dieser Schraube kann die Größe der Öffnung des Schlitzes, somit der Leerlauf und Übergang, eingestellt werden. |

|

(54) DIE DÜSENNADELN

Wenn Modelle abstürzen werden die heiklen Teile der Motore, der Düsenstock und die Düsennadel, sehr oft beschädigt. Gebogene Düsennadeln sind meist das Ergebnis dieser Unfälle. Durch die Verbiegung an der Stelle an der der "O"-Ring sitzt (A) verliert die Dichtung ihre Wirkung. |

| Bild 52: Eine Biegung an dieser Stelle (A) verursacht den Verlust der Abdichtung durch den "O"-Ring. |

|

|

Gerade wenn der Motor gedrosselt wird ist es wichtig, dass die Einstellung immer gleichmäßig und andauernd das optimale Treibstoffgemisch gewährleistet.

Bei undichtem "O"-Ring ändert sich unkontrolliert und selbsttätig die Einstellung, wodurch kein ordnungsgemäßer Motorlauf zustande kommt. |

|

(55) SCHÄDEN AN DER EINSTELLSCHRAUBE FÜR LEERLAUF

Wenn die meist aus Messing bestehenden Einstellschrauben für den Leerlauf übermäßig oft ein oder herausgedreht werden, kann das Gewinde (B) beschädigt werden. |

|

Bild 53: Durch oftmaliges ein –oder ausdrehen der Einstellschraube wird das Messinggewinde (B) beschädigt. |

| Wird die Leerlaufeinstellung während der Aufwärmphase des Motors vorgenommen kann es sein, dass die Einstellung im Moment korrekt ist und der Motor anstandslos läuft. Im Flug kann vorkommen, dass sich eine locker sitzende Einstellschraube infolge der Vibrationen langsam verdreht und dadurch die Leerlaufeinstellung verändert wird. Beim Drosseln kann der Motor mager zu laufen beginnen oder sogar abstellen. |

|

(56) LEERLAUFEINSTELLUNG BEI FS-70, FS-90, FS-91, FS-120 UND FS-120 MIT PUMPE

Die Methode der Einstellung des Treibstoff-Luftgemisches ist bei allen Vergasern gleich. Wenn man den OS-Vergaser vom Ansaugkrümmer abzieht, sieht man bei geöffnetem Kücken im Düsenstock aus Messing einen Spalt, durch den der Treibstoff in den Ansaugkanal gelangt. Über diesen Spalt bewegt sich als Teil der Einstellschraube (A), gleichlaufend mit der Drehung des Kückens ein Messingrohr, welches in Abhängigkeit von der Kückenstellung den Spalt mehr oder weniger weit abdeckt. Mit dieser Einstellschraube kann durch hinein- oder herausdrehen der Leerlauf und der Übergang beeinflusst werden. |

| Bild 54: Ein Blick in den geöffneten Vergaser lässt den Spalt im Düsenstock erkennen. (A) ist die Leerlaufeinstellschraube |

|

|

Die Grundeinstellung des Leerlaufes kann nur bei geöffnetem Kücken erfolgen. Die ideale Einstellung ist dann gefunden, wenn das Rohrende der Einstellschraube nach Augenmass genau die Mitte des Spaltes erreicht hat. Durch Verdrehung der Einstellschraube kann die optimale Stellung genau eingestellt werden. Diese Einstellung ist auf Treibstoffgemische mit bestimmter Viskosität abgestimmt, also zB. früher bei OS, für Gemische mit 15-20% Rizinusöl. Verwender von Treibstoffen mit synthetischem Öl müssen den Spalt ein wenig schließen (also magerer stellen).

Bei den Motoren neuer Bauart kommen auch Kraftstoffpumpen zum Einsatz an denen keine Demontage oder Veränderung vorgenommen werden darf. Auch bei derart ausgestatteten Motoren wird eine Anpassung an den Treibstoff, die verwendete Glühkerze bzw die geographische Höhe mit der Leerlaufeinstellschraube vorgenommen. Die Einstellung und Wirkungsweise entspricht sinngemäß der zuvor beschriebenen Weise. |

(57) NOCKENWELLEN EINSTELLUNG BEI VIERTAKTERN MIT HINTEN LIEGENDER VENTILSTEUERUNG Generell ist es bei einem Viertakter nie egal in welcher Stellung die Zahnräder stehen. Daher muss vorher genau beachtet und notfalls markiert werden, wie vor der Zerlegung ihre Stellung zueinander war. Bei einer Generalreinigung eines Motors müssen auch die Stössel kontrolliert und gereinigt werden, daher ist ein Ausbau der Nockenwelle unumgänglich notwendig. Die Demontage des Nockenwellenantriebes ist besonders heikel und mit viel Gefühl vorzunehmen, denn die zarten Nockenwellenkugellager der OS-Typen FS-60, FS-80 oder FS-90 sind heute kaum mehr erhältlich. |

| Bild 55: Ansicht der hinten liegenden Nockenwellensteuerung |

Bild 55 |

Bild 56: Die Einkerbung der Nockenwelle (B) befindet sich auf der gegenüberliegenden Seite der Einstellmarkierung |

| In vier Schritten erfolgen die Einstellung und der Zusammenbau der Nockenwelle bei Motoren mit OS-Heckventilsteuerungen. |

Bild 57 |

|

Bild 58

Bild 59 |

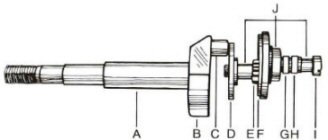

Zu Bild 58: Der Nockenwellen Antriebsmechanismus für FS-60, FS-80 und FS-90. |

|

A. Kurbelwelle B. Kurbelwange C. Kurbelzapfen D. Mitnehmerscheibe E. Stirnzahnrad |

F. Innenzahnrad (Sonnenrad) G. Einlassnocke H. Auslassnocke I. Linksgängige Schraube J. Kugellager |

|

(58) DIE BOXERMOTOREN GEMINI FT-120, FT-120 II, FT-160, FT-240 UND FT-300

Vor dem Arbeitsbeginn an dem Motor schraubt man die Glühkerzen heraus und überprüft am Kerzenbild (siehe Punkt 1) die Laufbedingungen jedes Zylinders. Anschließend entfernt man die Ventildeckel und die Auspuff- und Ansaugkrümmer samt dem Mittelstück, welches mit zwei Schrauben am Gehäuse befestigt ist. Man entfernt die jeweiligen Dichtringe (je 2 Stk) aus den Auspuff- und Ansaugöffnungen aus den Zylinderköpfen. Danach erfolgt die Sichtprüfung der "O"-Ringe und deren Sitz im Gehäuse. |

|

Bild 60:

(A) Die FT-120 Ventilglocke zeigt ein geöffnetes Auslassventil. (B) Bei frühen OS-Viertaktmotoren waren die Glühkerzen vom Brennraum etwas abgesetzt montiert. |

|

ENTFERNEN DER KIPPHEBEL

Entweder beginnt man bei einem oder bei dem anderen Zylinder. In jedem Fall stellt man einen Zylinder in die OT-Position, sodass die Ventile überschneiden und beginnt danach am gegenüber liegenden Zylinder mit dem Inbusschlüssel mit der Entfernung der Wurmschrauben, damit die Kipphebelwelle gelockert wird (siehe auch Punkt 7). Dabei ist unbedingt zu beachten, dass nur ein einwandfreier Inbusschlüssel verwendet wird, um die Schrauben nicht zu beschädigen. Danach lockert man die Ventileinstellmuttern und vergrößert das Ventilspiel ein wenig. Jetzt kann die Kipphebelwelle seitlich herausgeschoben, der Distanzring und die Kipphebel entfernt werden. Anschließend kann die Schraube für die Kipphebelwellenhalterung entfernt und der Halter abgebaut werden. Wenn eine Seite fertig ist kann die zweite Seite demontiert werden. Wichtig ist es sich zu merken, in welcher Reihenfolge die Zerlegung erfolgte. Manchmal scheint es sinnvoll für jede Seite des Motors eine Schachtel für die ausgebauten Teile bereit zu halten. DIE ZYLINDERKÖPFE Zur Demontage der Zylinderköpfe werden alle Schrauben ausgedreht, wobei darauf zu achten ist, dass es unterschiedlich lange Schrauben gibt, die später wieder an der richtigen Stelle eingebaut werden müssen. Jetzt werden die Stoßstangen und ihre Überschubrohre frei und man kann gleich den Zustand der "O"-Ringe prüfen. Die Reinigung der Ventile und des Zylinderkopfes siehe Punkte 11 und 16. DIE ZYLINDERBÜCHSEN Die beiden Zylinder (A) werden am Fuß markiert, sodass sie wieder an der richtigen Motorseite und in der richtigen Position montiert werden. Um die Zylinder zu demontieren, muss ein abgewinkelter Inbusschlüssel mit gekürztem Kurzschenkel verwendet werden, der zwischen dem Schraubenkopf und den Kühlrippen Platz hat. Bei der Anfertigung und beim Abschleifen des Schlüssels ist darauf achten, dass durch rasches Abkühlen der Schleifstelle die Härte des Stahls erhalten wird. Manchmal sitzen einzelne Schrauben an den Zylindern sehr fest und sind schwierig zu lösen. Um die Schrauben zu lockern fertigt man aus einem 2 bis 2,5 mm dicken und ca. 50 mm langen Stahldraht einen Dorn an. Dann setzt man den Dorn in den Kopf einer festsitzenden Schraube ein und schlägt am anderen Ende des Dornes mit einem dosierten, kurzen aber kräftigen Hammerschlag auf die Schraube. Das hat den Sinn die Schraube loszuprellen. Danach kann der Inbusschlüssel angesetzt und die Schraube herausgedreht werden. |

|

Bild 61: (A) Zum Schutz der Kühlrippen wird ein abgeschliffener Winkelinbusschlüssel verwendet. |

| Zunächst konzentriert man sich auf einen Zylinder, den man entsprechend Punkt 20 markiert. Danach entfernt man den Zylinder und anschließend die Kolbenbolzensicherungsringe ("G"-Ringe) und den Kolbenbolzen. Anschließend den gleichen Vorgang auch beim zweiten Zylinder durchführen. |

|

ENTFERNUNG UND EINBAU DER KOLBENBOLZEN - SICHERUNGSRINGE Die "G"-Ringe gleichen denen in Zweitaktmotoren und wegen ihrer Federkraft stellt ihr Ausbau die Modellbauer oft vor Probleme, da das Festhalten mit scherenartigen Werkzeugen schwierig ist und die Dinger sehr leicht abspringen. Manche Modellbauer geben den ganzen Motor in einen großen Plastiksack, um davon springende Sicherungsringe nicht zu verlieren. Die beste Möglichkeit stellen Arterienklemmzangen aus dem medizinischen Fachgeschäft dar. Sie können den "G"- Ring damit einklemmen und festhalten, sodass er leicht entfernt und danach, nach Lösen der Zange, abgelegt werden kann. Im Falle von Verformungen der Sicherungsringe müssen diese erneuert werden. |

| Bild 62: Eine Arterienklemmzange hat eine Rasterung mit deren Hilfe Gegenstände festgehalten werden können. |

| Beim Einsetzen der Kolbenbolzensicherungsringe ist zu beachten, dass der "G"-Schenkel des Sicherungsringes senkrecht steht. Wird der Ring mit dem Schenkel waagrecht eingesetzt, können die Wechselkräfte des Kolbens das Rotieren des Sicherungsringes in seiner Nut verursachen, wodurch eine Abnützung am Punkt (A) entstehen kann. Bei vertikaler Montageentsteht durch die Kolbenbewegung kein Schaden. |

| Bild 63: Der "G"-Schenkel in vertikaler Richtung sitzend verhindert Abnützung am Punkt (A) |

Bild 63 |

|

Nun kann der nächste Zylinder in Arbeit genommen werden. Informationen über den Kolben und seine Reinigung siehe unter den Punkten 23, 27, 28 und 29.

DEMONTAGE DES HINTEREN GEHÄUSEDECKELS Alle zehn Schrauben des Deckels entfernen und beachten, dass zwei davon mit einer Mutter versehen sind. Den Deckel leicht anschlagen und abnehmen. Nun sieht man auf das Kurbelwellenrad mit 24 und auf das Nockenwellenrad mit 48 Zähnen. DIE STEUERZEITMARKIERUNGEN Motoren der Serie FT -120 haben die Markierung bei einem Zahn des Kurbelwellenrades und eine gegenüberliegende am Nockenwellenrad (A). Stehen beide Marken genau gegenüber, stimmt die Einstellung. |

Bild 64 | Bild 64: (A) FT-120 Einstellmarkierungen stehen einander gegenüber. |

| Bild 65: (B) Die 2.5mm Einstellbohrung im Tellerrad der Nockenwelle. |

Bild 65 |

|

Bei den Motoren FT-120 II, FT-160, FT-240 und FT-300 ist die Marke am Kurbelwellenrad auch bei einem Zahn und das Nockenwellenrad besitzt eine gegenüber liegende Bohrung von 2,5mm (B).

Bei der Demontage der Nockenwelle müssen die Stössel von den Nocken durch drehen der Nockenwelle abgehoben werden. Danach erst kann die Nockenwelle herausgezogen werden. Dann die Stössel in das Gehäuse hineindrücken um anschließend ihren Zustand beurteilen zu können. |

| Bild 66: (C) Die FT-120 Stössel sind aussermittig angeordnet um in Rotation zu kommen. |

|

Das Ersetzen von Stösseln infolge Abnützung/Abrieb wird erfahrungsgemäß bei einem FT-120 nicht innerhalb einer Betriebsdauer von 3 Jahren notwendig sein. Solche Korrosionablagerungen können durch das intensive Einwirken von Mehrzweck- oder Reinigungsöl gelöst und dann mit einem Kunststoff-Topfreiniger entfernt werden.

Die Nockenwelle rotiert mit der halben Drehzahl der Kurbelwelle. Die Nocken bewegen die Stössel, die Stoßstangen, die Kipphebel und die vorderen Nocken insbesondere die Auslassventile, die hinteren Nocken die Einlassventile. Die Stössel sind so konstruiert, dass sie beim Betrieb langsam rotieren und damit eine große Auflagefläche zustande kommt und dadurch die Abnützung reduziert wird. Diesen Effekt erreicht man durch etwas außermittig gegenüber den Stösseln sitzende Nocken (C). AUSBAU DER PLEUEL Alle OS-Mehrzylindermotore haben geteilte Pleuel bei denen die Lagerhälften mit zwei Schrauben zusammengehalten werden. Den Zugang zum Pleuel zB. im linken Zylinder, erhält man indem man die Kurbelwelle auf den unteren Totpunkt dreht, sodass die Pleuelschrauben durch den gegenüber liegenden rechten Zylindersitz zugänglich und entfernbar sind. Auch beim anderen Pleuel ist der Ablauf sinngemäß anzuwenden. Besondere Aufmerksamkeit muss auf die Schraubenköpfe der Pleuelschrauben gelegt werden, damit sie nicht beschädigt werden, denn andernfalls ist die Zerlegung des Motors nicht möglich |

| Bild 67: Der Zugang zu den Pleuelschrauben erfolgt durch das Kurbelgehäuse von der jeweils gegenüberliegenden Seite des Motors. |

Bild 67 |

|

Jede ausgebaute Pleuelstange wird genau geprüft. Man sieht die Markierungen für den richtigen Zusammenbau und muss sich die Einbaulage der Pleuel im Kurbelgehäuse genau merken. Die Marken auf der Pleuelstange und am Lagerbock müssen immer gegenüber liegen. Wird ein Lagerbock falsch herum montiert verändert sich das Lagerspiel und es entsteht ein schwerer Schaden am Lager

der Pleuelstange.

Danach wird der Propellermitnehmer abgezogen, dabei auf den Woodruffkeil achten. Sitzt der Mitnehmer auf der Kurbelwelle fest, ist sie vorübergehend in heißes Wasser einzutauchen (siehe Punkt 30), damit sich die Nabe löst. |

|

Bild 68: (A) Das geteilte Pleuel des FT-120. (B) Der Abstand zwischen den Pleuelaugen ist beim FT-120 II deutlich kürzer. (C) Die Zusammenbaumarkierungen. (D) Die Pleuelschrauben |

|

Ein leichter Hammerschlag auf das vordere Kurbelwellenende genügt, dass sich die Mitnehmernabe löst und auch das große hintere Hauptkugellager. Um die beiden Kurbelwellenlager zu lösen gibt man die Welle ebenfalls in heißes Wasser. Die Nockenwellenlager machen meist keine Probleme, sodass sie in ihren Lagersitzen verbleiben können. Man reinigt und schmiert sie mit Mehrzwecköl.

Das große hintere Kugellager bei den Motoren FT-120, FT-120 II und FT-160 ist großer Belastung bei gerade noch ausreichender Schmierung ausgesetzt und sollte für gewöhnlich ersetzt werden. Bei den Motoren der Type FT-240 und FT-300 sind die Antriebszahnräder für die Nockenwelle nicht Teil der Kurbelwelle, sondern ein separater Teil, der mit einer Inbusschraube am hinteren Ende der Kurbelwelle angeschraubt ist. DER ZUSAMMENBAU VON KURBELWELLE UND PLEUEL Nach dem die beiden vorderen Kugellager auf die Kurbelwelle aufgeschoben worden sind (siehe Punkt 39 und 40) anschließend auch das große hintere Kugellager aufziehen. Danach die Kurbelwelle ins Gehäuse schieben und den Woodruffkeil und die Propellernabe montieren und festziehen, so dass sich die Kurbelwelle in ihrer Endlage befindet und der Propellermitnehmer nicht verrutschen kann. |

| Bild 69: Der FT-120, FT-120 II und der FT-160 hat eine einteilige Kurbelwelle mit drei Kugellagern. |

Bild 69 |

|

Danach setzt man die Pleuelstange auf ihren zugehörigen Pleuelzapfen auf und dreht die Kurbelwelle in die Lage, in der man durch die Zylindersitzbohrung des anderen Zylinders den richtigen Lagerbock in der richtigen Lage, also die Markierungen beachtend, aufsetzen und mit den Pleuelschrauben festziehen kann. Zum Aufsetzen des Pleuellagerbocks und der Schrauben verwendet man am besten eine Pinzette. Die Pleuelschrauben werden gefühlvoll festgezogen und danach die Kurbelwelle gedreht, um festzustellen ob der Pleuel auch leicht drehbar ist und nicht klemmt. Danach wird der gegenüberliegende Pleuel in der gleichen Weise eingebaut.

ZYLINDER Anschließend kann der Kolben in der richtigen Einbaulage, Markierung beachten, mit dem Kolbenbolzen am Pleuel befestigt werden. Nun werden noch die "G"-Ringe richtig eingesetzt und jetzt kann der Zylinder vorsichtig auf den Kolben aufgeschoben werden. Es ist darauf zu achten, dass dabei der Kolbenring nicht beschädigt wird. Vor dem endgültigen Aufsetzen muss der Zylinder in die gleiche, markierte Lage gedreht werden die er vor dem Zerlegen des Motors innehatte. Zuletzt werden die Inbusschrauben von Hand eingedreht. Dann kann der zweite Zylinder in gleicher Weise montiert werden. Es ist sehr wichtig dass die Zylinder in der richtigen Lage und bündig am Gehäuse aufliegen bevor sie endgültig festgezogen werden. Mit einigen Umdrehungen an der Kurbelwelle kann die Leichtgängigkeit des Kurbeltriebes überprüft werden. Abschließend werden die Zylinderschrauben kreuzweise gefühlvoll festgezogen. STÖSSEL Der Einbau der Stössel wird bei der Motortype FT-120 von der Innenseite des Kurbelgehäuses vorgenommen. Bei den Typen FT-120 II, FT-160, FT-240 und FT-300 werden die Stössel nach dem Einbau der Nockenwelle im Gehäuse in ihre Bohrungen eingeschoben. STEUERZEIT EINSTELLEN Zuerst werden die Lager der Nockenwelle geschmiert. Danach dreht man die Kurbelwelle so weit, bis die Einstellmarke genau in einer Linie mit der Marke des Nockenwellenrades steht. Jetzt kann die Nockenwelle in dieser Stellung eingeschoben werden. Bei den Motoren FT-120 II, FT-160, FT-240 und FT-300 wird die Marke in Form der 2,5 mm Bohrung im Nockenwellenrad in genaue Flucht mit der Einstellmarke am Kurbelwellenzahnrad gebracht und dann die Welle eingeschoben. Jetzt ist die Einstellung fertig. Danach wird mit Sorgfalt der Nockenwellengehäusedeckel aufgesetzt, ohne dass die Steuerzeiteinstellung verändert wurde. Schließlich werden die Schrauben des Deckels kreuzweise festgezogen. MONTAGE DER ZYLINDERKÖPFE Die Überschubrohre der Stoßstangen werden in den Aufnahmebohrungen des Zylinderkopfes angesetzt und gehalten, dann kurz geprüft ob der Zylinderkopfdichtring richtig sitzt und schließlich wird der Zylinderkopf auf die Laufbüchse aufgesetzt. Die Zylinderkopfschrauben werden handfest angezogen. Dann werden die Überschubrohre etwas gedreht und die "O"-Ringe auf ihren korrekten Sitz geprüft. Anschließend werden die Zylinderkopfschrauben kreuzweise festgezogen (siehe dazu Punkt 45) Jetzt werden die Stoßstangen in die Überschubrohre und in die Stössel eingesetzt, die Kipphebel und zuletzt die Ventildeckel montiert (siehe Punkt 47). KIPPHEBEL Der letzte wichtige Schritt bei der Endmontage ist bei jedem Zylinder die Einstellung des Ventilspieles. Wie schon im Punkt 48 und Punkt 49 beschrieben, muss der Kolben bei jedem Zylinder in die Stellung des oberen Totpunktes gedreht werden, bevor das Ventilspiel eingestellt werden kann. Nachdem ein Zylinder fertig ist wird die Kurbelwelle eine Umdrehung durchgedreht und es kann beim gegenüber liegenden Zylinder das Ventilspiel eingestellt werden. Unterlässt man die Ventilspieleinstellung kann das beim Startversuch zum Bruch der Kurbelwelle führen. |

(59) EINLAUFEN DES MOTORS Das Ziel des Einlaufens eines OS-Viertaktmotors ist die Anpassung des Kolbenringes an die Zylinderlaufbüchse, der Pleuellager an Lagerzapfen und Kolbenbolzen, das Freilaufen der Kugellager und das Herstellen guter Laufeigenschaften an den Nocken, Stösseln und Kipphebeln. Das Einlaufen der Kolbenringe ist zur Erreichung der höchsten Leistung und Lebensdauer eines Motors besonders entscheidend. Es wird oft darüber diskutiert, ob das Einlaufen am Motorenprüfstand oder im Modell bessere Ergebnisse bringt. Vielfach bringt das Einlaufen im Modell Vorteile, da es gleichzeitig einen Test an der richtigen Funktion des Tanksystems und am Modell ein Test hinsichtlich Vibrationsfestigkeit ermöglicht. Den Zeitaufwand für den reinen Einlaufvorgang im Modell kann man so kurz als möglich halten. Sobald der Motor einen zufrieden stellenden Leerlauf und eine akzeptable Leistung erbringt soll das Modell in Betrieb genommen werden. Nach der Einlaufphase am Prüfstand kann der Motor mit einem gut ausgewuchteten und etwas kleineren Propeller unter Volllast betrieben werden. Mit etwas fetter Vergasereinstellung wird der Motor in kurzen Perioden mit voll geöffnetem Vergaser betrieben, um danach die Drossel plötzlich für einen Moment zu schließen und dann den Vergaser wieder rasch zu öffnen. Das hat den Vorteil, dass eine Menge kühlen Kraftstoffs in den Motor gelangt und dort den Kolben und den Kolbenring kühlt. Nach dem Abstellen des Motors vorsichtig den Zylinderkopf angreifen um die Temperatur abschätzen zu können. Wenn die Temperatur als sehr heiß empfunden wird, dann ist der Zylinderkopf wirklich zu heiß. Das bedeutet, dass der Motor noch länger eingelaufen werden muss, wobei eine etwas fettere Einstellung notwendig sein kann. Für gewöhnlich beträgt die Einlaufdauer etwa 1 – 2 Stunden, doch als Richtwert kann eine sinkende Motortemperatur bei bereits abgemagerter Vergasereinstellung gelten. Als weiterer Indikator für die Motortemperatur können Stahlauspuffkrümmer dienen. Bei richtiger Motortemperatur bleiben die Krümmer hell und sauber. Verfärben sich die Krümmer bis zu Blautönen, dann ist das ein Zeichen für hohe Motortemperatur. In allen Fällen sollte geprüft werden, ob: .) die Düsennadel zu mager eingestellt ist, .) der Motor doch noch nicht lange genug eingelaufen ist, .) der Ölanteil im Treibstoff zu gering ist, oder .) ein ungeeigneter Treibstoff verwendet wird. Und jetzt viel Spaß und Erfolg mit ihrem Viertaktmotor. Ing. H. Deutsch |

|

Quelle: Ing. Hannes Deutsch |

|

© OEMV - Wien Modellflug Tips von "Horst G. |